在过去,聚氨酯复合材料主要是用结构反应注射法(SRIM)成型的汽车内饰件和外部件,如皮卡车箱、车底板、行李架、内门板等(聚氨酯经过发泡)。然而在近几年中,聚氨酯复合材料发展了拉挤、缠绕、真空灌注和长纤维喷射等技术,主要用不发泡的聚氨酯复合材料来制造窗框、浴缸、电灯杆和卡车、越野车的大型部件等。

聚氨酯树脂以其韧性好、固化快、无苯乙烯挥发等优点,使其复合材料脱颖而出。随着人们对聚氨酯成型技术的掌握和在控制其反应性以延长其适用期方面的进步,聚氨酯已进入长期由不饱和聚酯和乙烯基酯树脂主宰的复合材料领域。

近年来,聚氨酯拉挤成型技术得到了广泛的应用,尤其是在门窗领域,开拓了一种全新的产品类别。它是否会像LED灯替换传统白炽灯那样,成为一款颠覆性的产品呢?希望通过本文,能带给大家比较全面的视角,了解一下聚氨酯拉挤材料的特性,以及未来可能进入的应用领域。

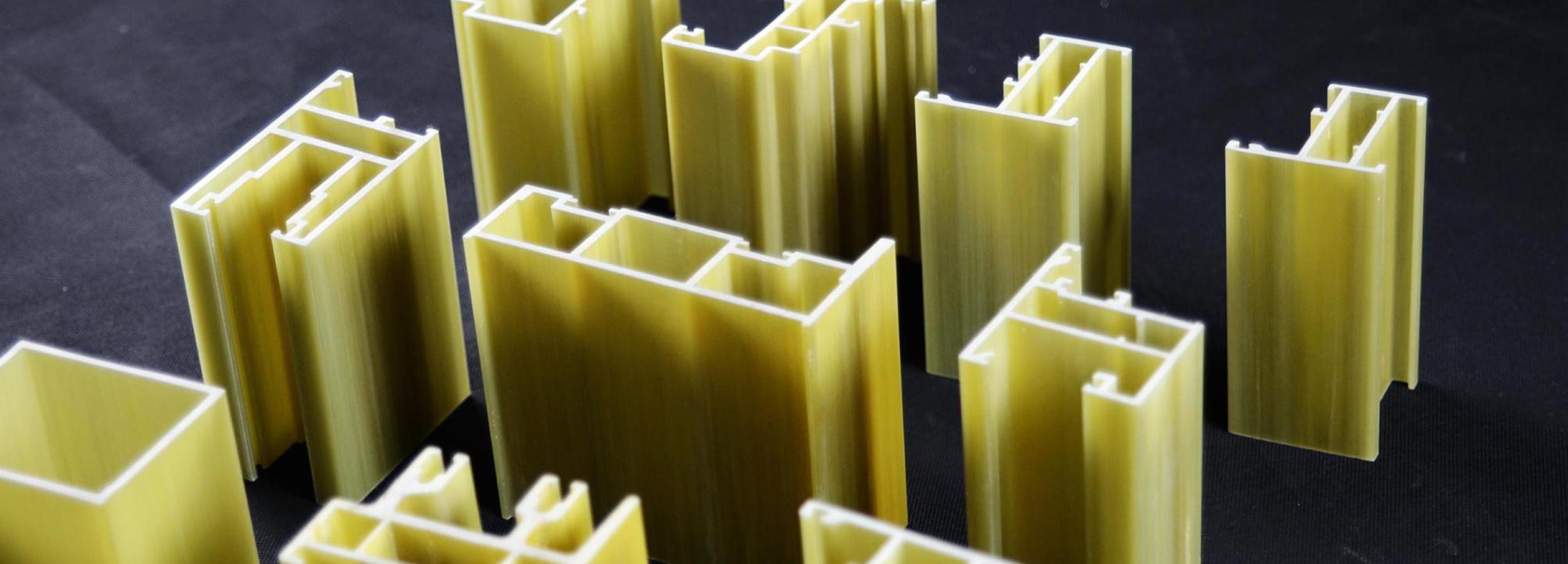

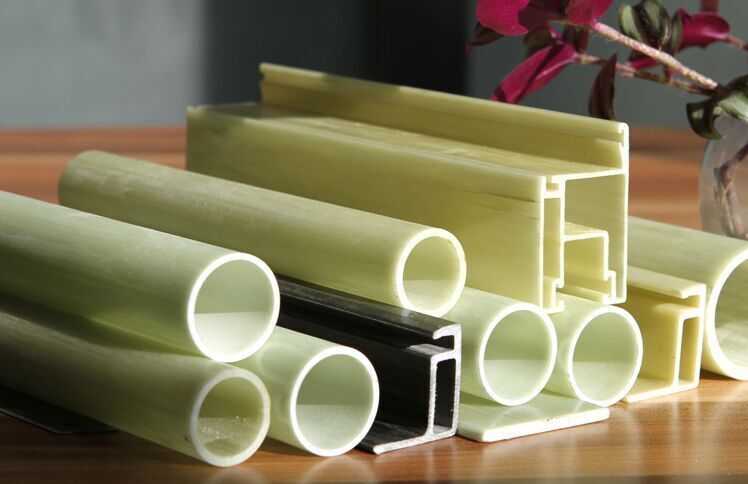

聚氨酯拉挤材料是一种以高硬度聚氨酯弹性体为基体材料,玻璃纤维为增强材料,采用连续拉挤工艺生产的一种具有高强度、高模量、轻质高分子复合材料。此外,聚氨酯拉挤材料比传统材料具有更好的隔热保温效果。

| 价格 | 工艺性 | 力学性能 | 电性能 | 耐候性 | 燃烧性 | 耐热性 | |

|---|---|---|---|---|---|---|---|

| 聚氨酯 | 较高→高 | 较好→好 | 很好 | 好 | 较好→好 | 好 | 好 |

| 环氧树脂 | 较高 | 较好→好 | 较好→好 | 较好→好 | 较好→好 | 一般→好 | 一般→好 |

| 不饱和树脂 | 中→高 | 好→很好 | 一般→好 | 一般→好 | 一般→好 | 一般→好 | 一般→好 |

| 酚醛树脂 | 低→中 | 一般 | 一般→好 | 一般→好 | 一般→好 | 好 | 好 |

与其他树脂相比,聚氨酯拉挤材料材料的优势明显。它可以提高制品中的玻璃纤维含量而使制品强度大大提高。聚氨酯树脂中不含苯乙烯等挥发物,生产场所没有刺激性气味,很大限度地减少了对环境和工人健康的影响。

经过数年开发,国外聚氨酯拉挤成型已实现商业化。在聚氨酯拉挤过程中,可以使用更多的增强纤维,使制品强度大大增高。同时,由于聚氨酯本身优异的冲击强度、拉伸强度和层间剪切强度,制品可制得更薄更轻。例如,可用更少的连续原丝毡而更多的无捻粗纱来制得更薄的工字梁,使工字梁的厚度从3.3mm减少到2.6mm,同时保持其纵向刚度不变。这样,制品就减少了13%重量和7%成本。另外,由于拉挤聚氨酯制品脆性更小,从而可用常规方式装配而不开裂和破碎。

具体看,采用聚氨酯拉挤技术,有以下几方面的明显优点。

用传统树脂拉挤某些型材时,可能要求使用多达4或5种不同的玻璃纤维毡,这些毡必须裁切造形。采用聚氨酯拉挤,通常可以用玻纤无捻粗纱来代替玻纤毡。玻璃纤维毡容易破碎,碎片可能堵塞机器,影响生产。取消玻璃纤维毡后,减少了原料成本和操作毡所耗的人力成本,同时可以提高生产线速度,提高成本效益。

用无捻粗纱代替玻璃纤维毡后,纤维体积含量可以增至80%左右,而大多数非聚氨酯拉挤制品的纤维含量为60%。这样,更高的玻纤含量与性能更好的树脂相结合,打造了强度和刚度更好的聚氨酯拉挤型材。聚氨酯拉挤制品更高的强度性能开拓了一些新的应用。这些制品可以用于聚酯树脂不能胜任的用途,在建筑、基础设施和交通运输市场代替钢和铝材。

将原有的拉挤系统转换成聚氨酯拉挤系统比较简单、方便和经济,无需大的投资。原有的模头、加热器和机组仍可使用。

聚氨酯拉挤材料具有装配的优点,特别是紧固方便。由于聚氨酯的强度,在聚氨酯拉挤制品上装入螺钉时,不需预先钻孔,这样就可节省时间和劳力。

在同样纤维结构下,聚氨酯/玻纤拉挤产品的所有性能均好于普通热固性树脂,弯曲模量接近,冲击强度大大提高,螺钉拉拔强度高,开口抗裂口扩展性好,耐磨性优,很好的二次加工能力,耐热240℃以上。

纯聚氨脂/玻纤是目前性能最好的拉挤复合材料,材料截面复杂,表面光滑,拉挤速度快,耐水、酸、碱、盐是最好的,耐燃好,可涂装。聚氨酯树脂中不含苯乙烯等挥发物,生产场所没有刺激性气味,很大限度地减少了对环境和工人健康的影响。

近年来,建筑节能已逐渐成为中国可持续发展的重要组成部分。在建筑中,门窗、外墙、屋面和地面是建筑主要能耗的四大部位,而其中门窗的隔热性能最差。

据估计,以我国的典型围护部件为例,门窗的能耗约为墙体的4倍、屋面的5倍、地面的20多倍。门窗的热损失率高达40%,其中传热损失大约占25%,通过缝隙的冷热风渗透热损失约占15%。因此,增强门窗的保温隔热性能减少其能耗是改善室内热环境质量和提高建筑节能水平的重要环节。聚氨酯拉挤材料的优异性能,带给了我们新的思路,使其应用于建筑节能门窗的改造成为可能。

聚氨酯拉挤材料和实木、PVC一样,拥有很低的导热系数,室温下为0.22 W/m•K,只有铝合金的约1/700,是优良的绝热材料。

聚氨酯拉挤材料的线性热膨胀系数约为7×10-6/K,远低于铝合金,与墙体的线性热膨胀系数相近;因此,在温度变化时,GRPU 材质的框体不会与墙体产生缝隙,密封性良好,同时保证了整窗在温差较大的环境下的隔热性。

聚氨酯拉挤材料对大部分酸、碱、盐、有机物,以及海水、潮湿空气都有很强的抗蚀力;而且不锈不朽,耐腐蚀性能优于其他材质门窗型材。尤其适用于沿海、有腐蚀性的以及一般潮湿场所。

聚氨酯拉挤窗框,相较于传统材料,它具有更强的尺寸稳定性、更高的横向力学性能,更高的比强度和刚性。

聚氨酯拉挤型材是良好的绝缘材料,不受电磁波作用,不反射无线电波;对通讯系统的建筑有特殊的用途。

亨斯迈聚氨酯事业部研发了RIMLINE® 聚氨酯拉挤系统,该系统黏度低,具有很好的浸润性,满足快速固化和较低的牵引力要求,同时又能在走线速度增加的情况下提供光泽的表面。此外,VOC 释放也极低甚至几乎为零,不会对环境构成威胁。

聚氨酯与国内的一些客户合作,已经成功将聚氨酯拉挤材料用于商业化应用:

早在2013年1月,亨斯迈就与上海克络蒂材料科技发展有限公司正式签署联合研究“聚氨酯门窗型材”的战略合作协议。亨斯迈与上海克络蒂材料科技发展有限公司联合开发了TICO聚氨酯节能系统门窗,用于解决中国正在面临的建筑节能降耗的紧迫问题。

亨斯迈与集韧科技推出了全断热聚氨酯拉挤材料门窗,创新地在墙体缝隙中填充了聚氨酯发泡材料,达到了更好的保温隔热效果。亨斯迈在国内也有一些示范性项目,比如第九人民医院新建的顶楼使用了聚氨酯拉挤材料门窗。

聚氨酯复合材料提供了足够的设计自由度,它的表面光滑、附着力好,有利于施加涂层和粘合;突出的力学性能,适合窄边沿设计,使门窗的采光面更大。

此外,在建筑领域,极其注重高层建筑的防火性能。近年来,全球范围内,英国的两次高层建筑火灾事故,引起了人们的高度重视。聚氨酯拉挤材料的防火性能表现出色,它的耐火极限,可以达到1-1.5个小时,维持窗框的结构完整性。而传统的彩铝、钢窗,只能保持30-40分钟。国内建筑部门也在起草法规,考虑在54米(18层)以上,每一户设置逃难间,并对其耐火极限提出相应要求。如果法规进一步成文并落实,聚氨酯复合材料在门窗系统上的应用将迎来更广阔的的空间。

亨斯迈表示:“据测算,如果把中国需要改造的既有建筑门窗和新增建筑门窗全部换成欧洲标准的聚氨酯节能门窗系统,每年可以节约标准煤4.2亿吨,这相当于中国全年煤炭总量的20%。”

科思创、重庆国际及克劳斯玛菲合作开发节能门窗市场

2020年6月,科思创与玻纤生产商重庆国际和机械生产商克劳斯玛菲日前签署合作备忘录,合作开发基于科思创拜多®聚氨酯拉挤复合材料的节能窗解决方案,引领门窗型材的节能升级。

2019年,住房和城乡建设部发布的《近零能耗建筑技术标准》正式实施,如何在满足舒适居住要求的前提下减少建筑能耗并兼顾环境可持续性,已成为我国建筑行业的发展重点。相关研究数据显示,以北京为例, 经门窗散失的热量就占建筑能耗的25%之多,因此应用节能型创新材料提升门窗保温性能是实现建筑节能的关键。近日,北京《居住建筑节能设计标准》开始进行修订,其中门窗节能标准重磅升级,要求整窗传热系数K值低至1.1 w/m2•k。

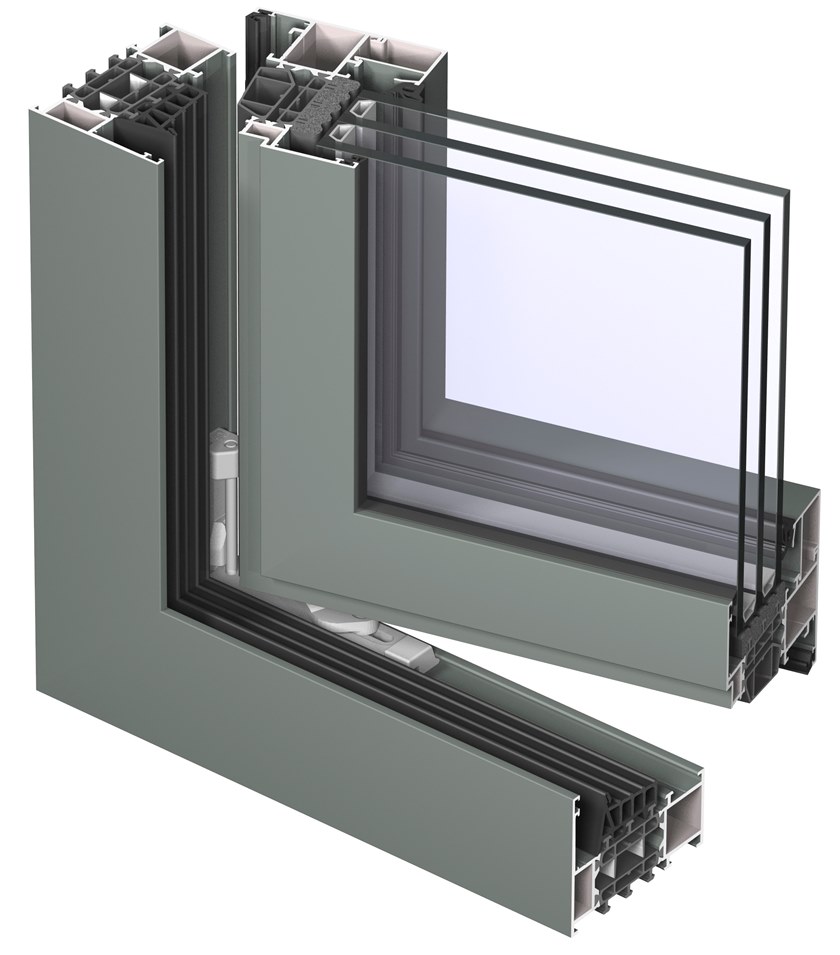

拜多®玻纤增强聚氨酯节能窗以无碱玻璃纤维作为增强材料,聚氨酯树脂作为基体树脂,通过闭模注射拉挤工艺成型的型材打造而成,集保温节能、耐火安全、隔音降噪等性能于一体。传统的断桥铝门窗系统使用玻纤增强尼龙PA66+GF25作为隔热材料,随着隔热节能要求越来越高,隔热条宽度不断增加,型材结构越来越复杂,成本直线上升。

而拜多®玻纤增强聚氨酯拉挤复合材料型材加宽了隔热间距,传热系数低,隔热性能好。在具体设计中,系统门窗K值可低至0.77 w/m2•k。此外,通过简化型材的截面结构,可以降低系统门窗的整体成本。型材出色的隔音性也可降低室内噪音。同时,该系统窗已经通过了国标一小时耐火完整性实验。

科思创为中国建科院“未来建筑”定制保温门窗解决方案

2019年,科思创参与了由中国建筑科学研究院发起的“未来居住建筑能源与环境实验平台”项目,并携手行业伙伴浙江德毅隆科技股份有限公司以及德国格屋集团,共同为该项目打造定制化拜多®玻纤增强聚氨酯节能耐火窗解决方案。

针对该项目对“未来建筑”提出的能源环境要求,共同定制了以下三种门窗解决方案:

针对整窗K值(传热系数)低于1.5的要求,科思创提供了两种方案。其中,“纯隔热65平开系列”采用全聚氨酯型材,适用于各种门窗项目。此型材具备超低的热传导、可靠的耐低温能力、出众的力学性能及更长的使用寿命等优势。同时,由于材料的线性热膨胀系数非常接近混凝土,可以避免窗框与墙体因热胀冷缩差异而产生缝隙。

而“大断桥65平开系列”门窗则使用科思创聚氨酯型材作为隔热断桥,并在表面使用铝型材包覆。聚氨酯复合材料作为内部的隔热芯,足以承担上墙的固定力,以及所有玻璃层重量,确保整窗的抗风压性能,并使隔热与受力承载融为一体。

为满足整窗K值低于0.8的要求,科思创定制了“85平开系列”全聚氨酯型材。该型材整体采用聚氨酯复合材料,可以满足“被动房”的节能要求。外窗采用玻纤增强聚氨酯,配备双层Low-E充氩气中空玻璃,整窗K值低至0.77W/(m2•K)。此外,该方案采用专用副框,节能性、耐腐蚀性和防水密封功能佳。

用复合材料代替钢制造汽车零件是一种轻便、可持续的解决方案,可减少燃料消耗和二氧化碳排放量。这也适用于例如卡车等每天大量使用的商用车辆。 Carbon Truck&Trailer GmbH(CarbonTT)用碳纤维增强复合材料设计卡车底盘,并拥有专有和专利技术来制造和组装它们。

更轻质的卡车还可以让物流公司运输更多货物,实现更高效运营。同时,随着电动汽车的持续发展,包括复合材料底盘在内的轻型零部件可弥补电池重量的影响,有助于提升电池续航时间。

材料供应商科思创已经开发了这种复合部件。它采用了Baydur® PUL聚氨酯树脂体系,以及碳纤维材料,通过拉挤成型工艺生产。

该复合材料部件,提供许多优于传统材料的优势。在几秒钟内,Baydur® PUL聚氨酯树脂依靠低粘度完美地渗透了数百万根碳纤维,并使CarbonTT获得了可观的生产率提升。CarbonTT开发并优化了复合材料零件的轮廓设计,以满足机械要求,最大程度地减轻了重量,并将成本降至最低。